单缸缸套压力、绞车异常检测

背景介绍

绞车和泥浆泵是钻机的重要配件,绞车在石油钻井过程中不仅担负着起下钻具、下套管等作业,还担负井架、底座的起放任务;而缸套是泥浆泵的重要零件,同时也是易磨损件,在泥浆泵工作过程中,每隔数个周期都有相当数量的缸套由于受到高压载荷和磨损导致破坏,进而被拆卸与更换,较大地影响了工作效率。对绞车和缸套进行预测性维护,即当绞车或缸套出现异常趋势时,提前更换或维护,可以直接提升钻机的可靠性以及作业效率。

绞车结构外形

绞车结构外形

缸套外观

缸套外观

解决方案

1)绞车电机异常检测

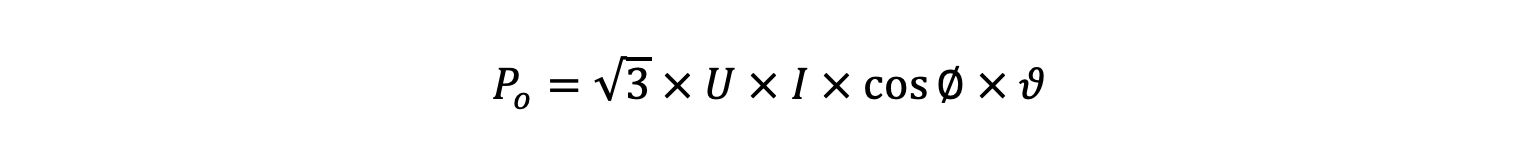

电机功率和载荷的关系:

电机功率和电流的关系:

可推导出:

即,在相同载荷情况下,如果电流发生变化,则说明系统总效率 ϑ_总发生了变化,意味着某种故障的产生,而在绞车的齿轮传动系统里,更大可能是绞车电机产生的故障。

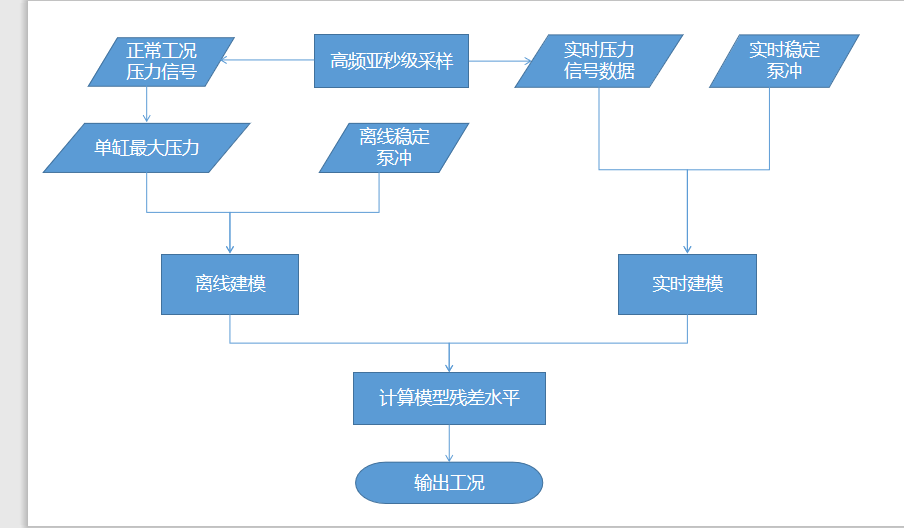

使用跨系统的多个变量,建立多个变量在特定工况下的模型及其误差水平,运行过程中实测数据输入模型,计算实际值与模型预测值的误差,误差过大则发现健康状况偏离模型的情况。

2)缸套压力异常检测

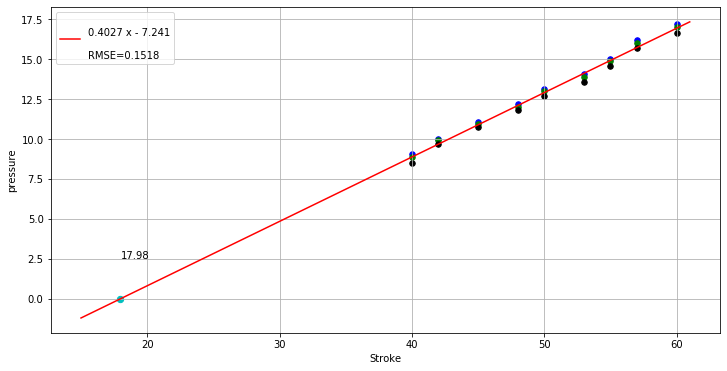

每个缸套测量的值主要是压力和泵冲。分析发现,稳定泵冲下,每个缸套的最大压力与该稳定泵冲成正比。

采用高频亚秒级采样(例如 10ms、50ms、100ms、200ms 等频率)采集压力信号的脉动数据,用数理统计方法统计单缸最大压力,建立最大压力和工况(泵冲数)的回归模型,以回归后的残差作为异常检测的标准,定的策略是 3RMSE。用正常工作时整个工况范围内的数据进行建模训练,用实时在线数据的模型残差水平作为故障识别和报警的依据,精准快速识别故障,减少非计划停机时间。

缸套外观

缸套外观

预期效果

1)绞车异常检测

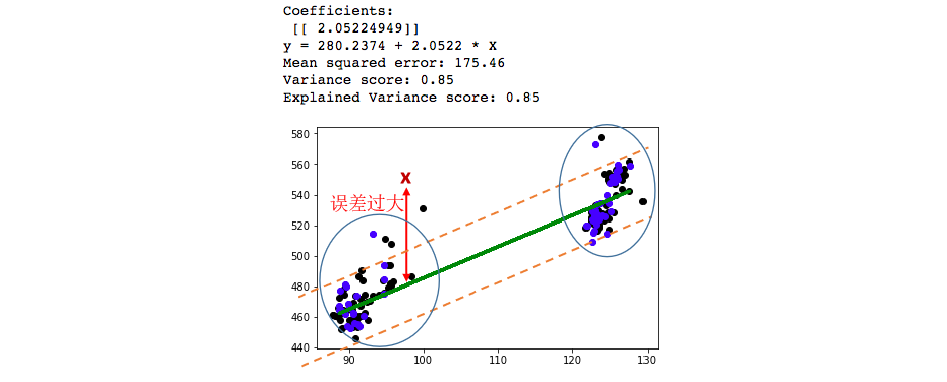

应用状态规则,仅选择“正常钻进”过程的分析结果如图所示,横轴表示大钩载荷,纵轴表示电机电流。正常钻进工况,绞车电机电流与大钩载荷强线性相关,如不符合该关系(例如电流过大),则发现异常。

2)缸套压力异常检测

在图 A 中每一段红色横线,表示一段稳定泵冲,蓝色为压力,在每一段泵冲下的压力最大值也是逐阶上升的。通过图 A 可以清晰的看出在稳定泵冲下,每个缸套的最大压力与该稳定泵冲成正比。

_ 图 A_

_ 图 A_

将每一段的泵冲取出来,每一段稳定泵冲下对应的最大压力取出来,二者进行回归拟合,结果见图 B。通过图 B 可以看出泵冲与最大压力基本符合线性模型,通过回归后的残差可以对缸套压力进行异常检测。

_ 图 B 稳定泵冲与最大压力的拟合回归_

_ 图 B 稳定泵冲与最大压力的拟合回归_

关注寄云公众号

关注寄云公众号