SPC 分析应用介绍

寄云 SPC 分析应用基于 SPC 理论开发实现的质量管理和质量设计的应用产品,提供了一种简单的方式来输入统计数据,用科学的方法分析数据、得出结论,从而对新数据的发展和变化进行可预测,最终通过保持过程受控和稳态提高过程能力和品质水平。

价值

- 全面、及时了解质量信息,信息共享。

- 有效监测和预防,提高生产率。

- 保持产品和服务质量的稳定性及进一步的持续改进。

- 降低总的质量成本。

应用场景

寄云 SPC 分析应用提供完整 SPC 的应用方案,具有 SPC 统计分析功能和最终应用功能,为 3C 电子、机械制造、生产加工等对质量要求较高的行业提供优质管理服务,帮助数据分析师、质量管理者或工艺制造师等分析数据,从而提高企业产品质量和生产效率,降低不良率。

- 为现场人员、质量分析人员、设计人员、相关管理层等提供有关过程性能的共同语言。

- 生产现场人员了解过程变差并使之达到统计受控状态的有效工具。

- 有助于过程在质量和成本上持续地,可预测地保持下去。

- 工艺、产线设计人员根据质量分析报告改进优化设计方案和调整产线布局。

- 对已达到统计受控的过程采取措施,不断减少普通原因变差,以达到提高质量、降低成本和提高生产率的改进目标。

- 区分变差的特殊原因(又称异常原因)和普通原因(又称随机原因,系统原因或偶然原因),作为采取局部措施或对系统采取措施的依据。

优势

功能完整性

提供所有常用的控制图工具,归纳起来可以分为四类:连续型数据控制图(包括单值-移动极差、均值-极差、均值-标准差等),离散型数据控制图(包括 P、NP、C、U),时间加权类控制图(包括 EWMA、CUSUM 等)和多元控制图。

接入数据丰富

寄云 SPC 应用支持 SQLServer、MySQL、Postgres、Oracle 等多种数据库和本地文件数据作为数据源,也具备通信接口以便与外部仪器设备连接直接获取数据源,通过寄云工业网关采集工业数据进行 SPC 分析。

简单易用

SPC 分析应用将复杂的计算嵌入封装到后台,前端界面只需配置所需参数。 支持百万级的数据源样本观测值统计分析,通过简单的配置,便可直接从数据源获取大量的观测值,根据正态直方图分布以及峰度、偏度等统计参数,快速判断样本信息是否符合正态分布。

专业可信

SPC 分析应用功能齐全,一般的数据分析和图形处理都可以应付自如,支持 X-R 控制图、X-S 控制图、工序能力指数图、P 图,Pn 图、C 图及 U 图等。分析结果和国际头部质量管理软件厂商 Minitab 一致。

分析与应用无缝衔接

分析数据的目的是为应用数据做预判,在应用中操作的分析作业可直接部署,部署时只需配置将要预测新的数据源即可应用分析作业中的结果。应用最终会生成一个 API 服务供其他系统对接。

功能介绍

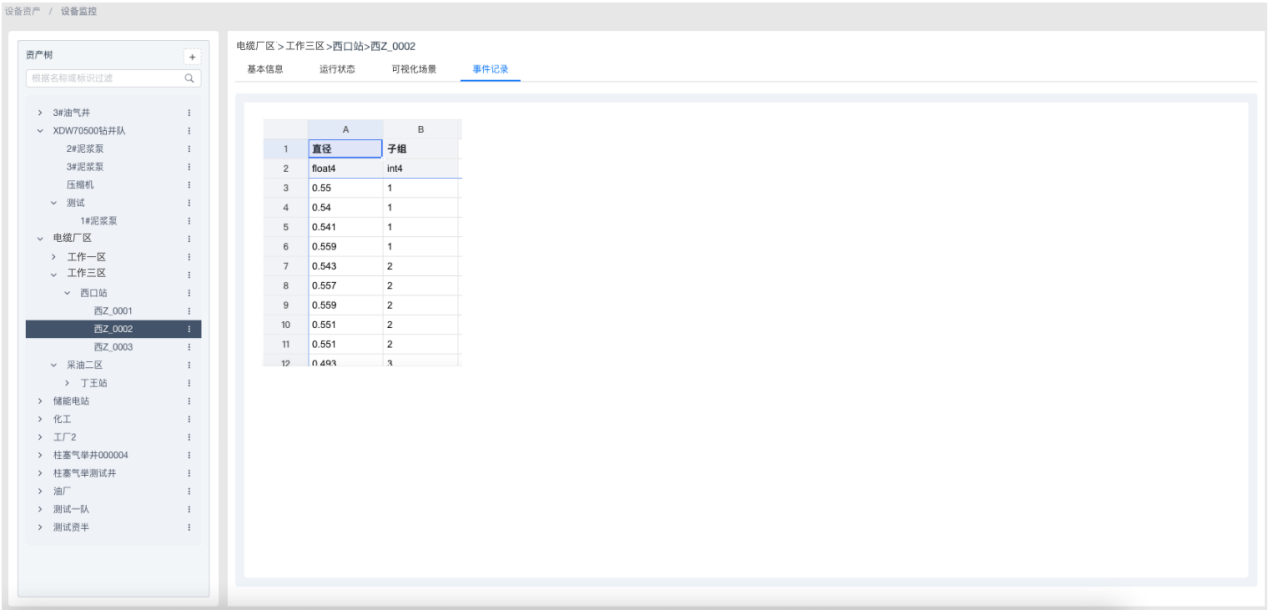

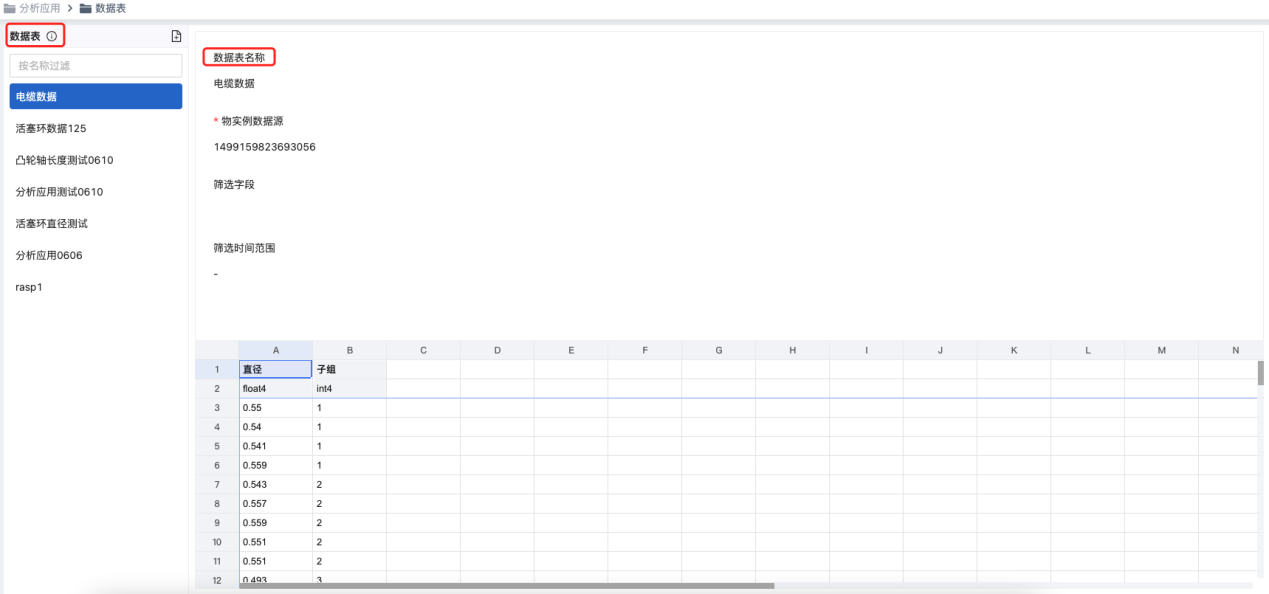

数据接入

寄云 SPC 分析应用可直接读取物联网平台中的数据,通过系统配置,质量分析师可选择从物联网平台的数据库中查询需要分析设备的历史数据或者实时数据。

在分析过程中,选取满足条件的数据生成数据表,后面的分析以数据表为最小单元进行选择。

在分析过程中,选取满足条件的数据生成数据表,后面的分析以数据表为最小单元进行选择。

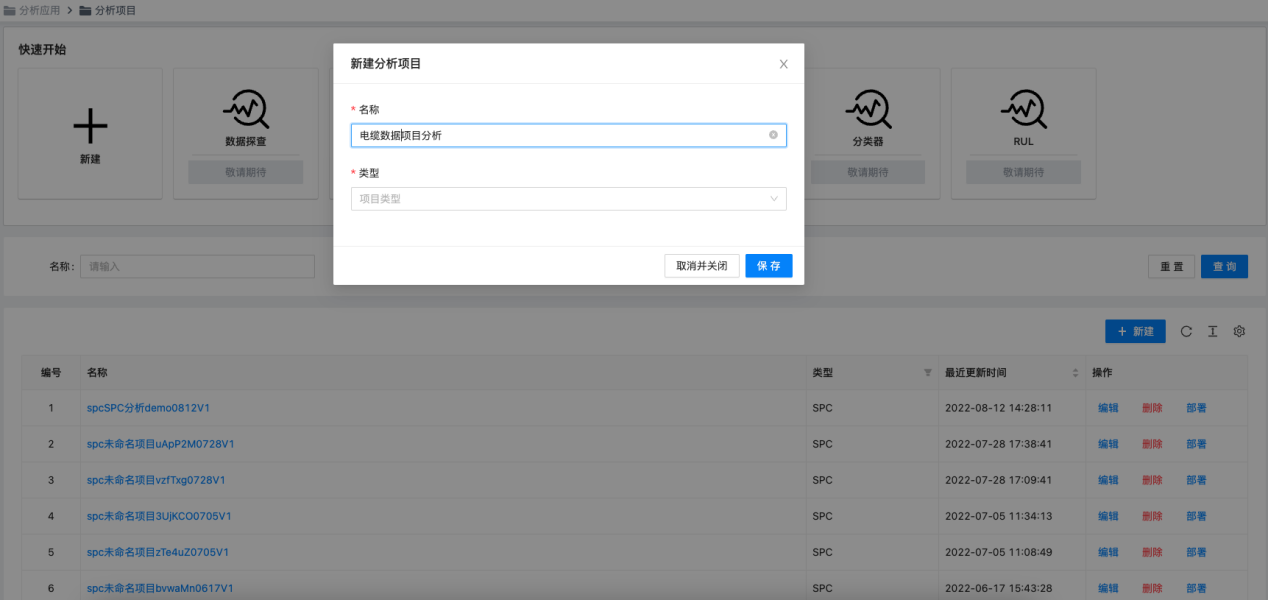

分析过程

针对不同的分析内容及数据,可建不同的分析项目,以项目隔离数据和管理权限。

一个分析项目中,支持多次分析,每个分析过程、过程设置项及分析结果可查询。

一个分析项目中,支持多次分析,每个分析过程、过程设置项及分析结果可查询。

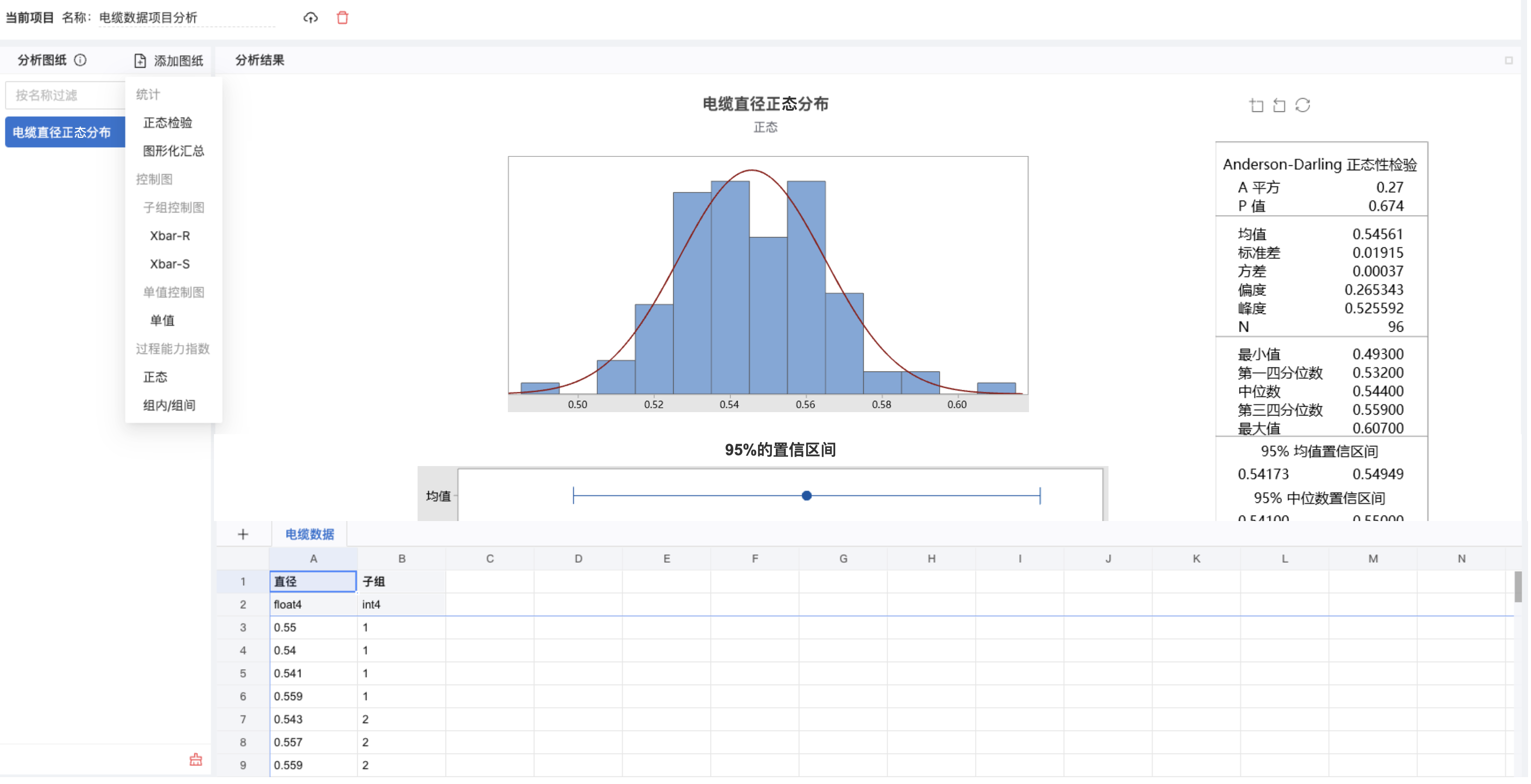

1. 正态性检验

打开数据表后,先用正态性检验确定下数据的总体分布情况,利用观测数据判断总体是否服从正态分布。 添加图纸,选择正态检验,当计算结果 P 值大于 0.05 时表明数据服从正态分布。

2. 正态能力分析

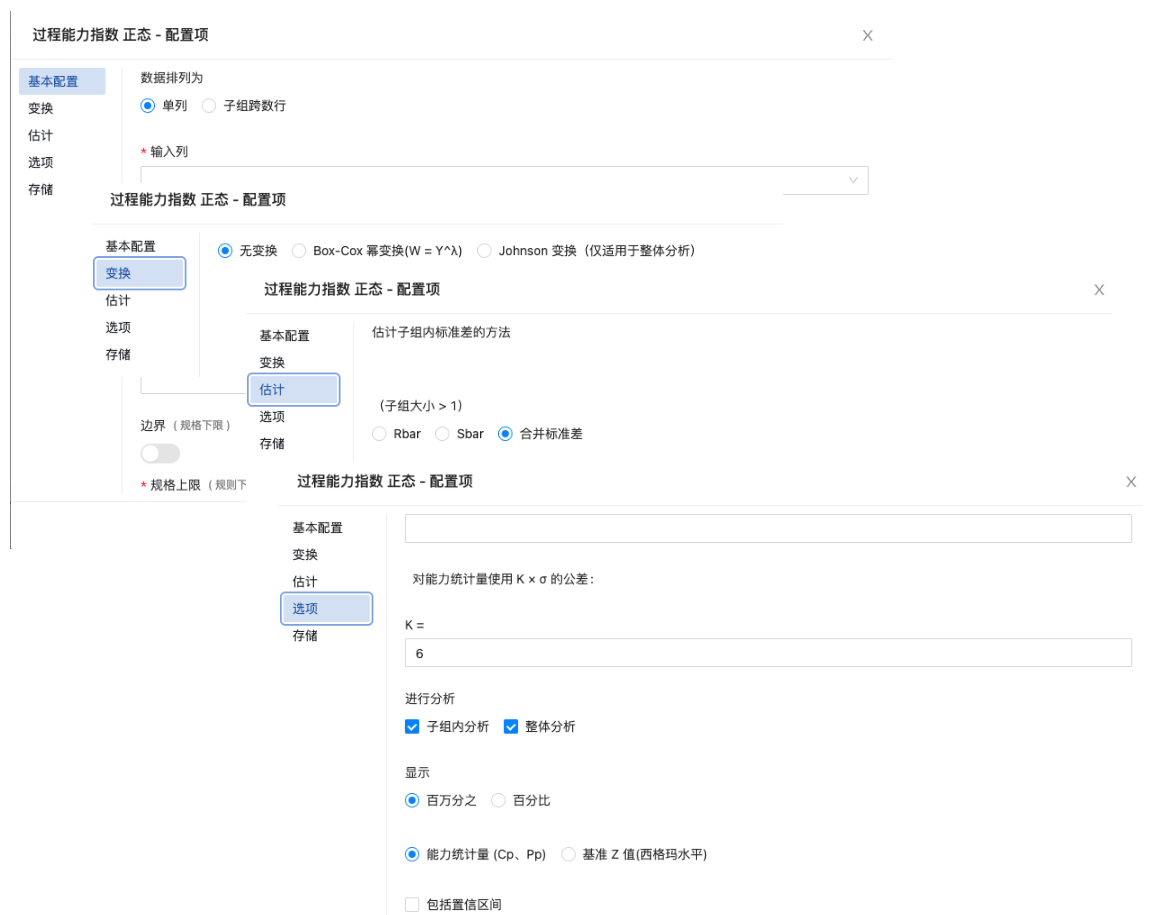

使用正态能力分析根据正态分布评估过程的潜在(组内)能力和整体能力。 正态能力配置项

过程能力报告 进行过程能力分析,实质上就是通过系统地分析和研究来评定过程能力与指定需求的一致性。

在分析过程中,可设置多种类型的配置项。

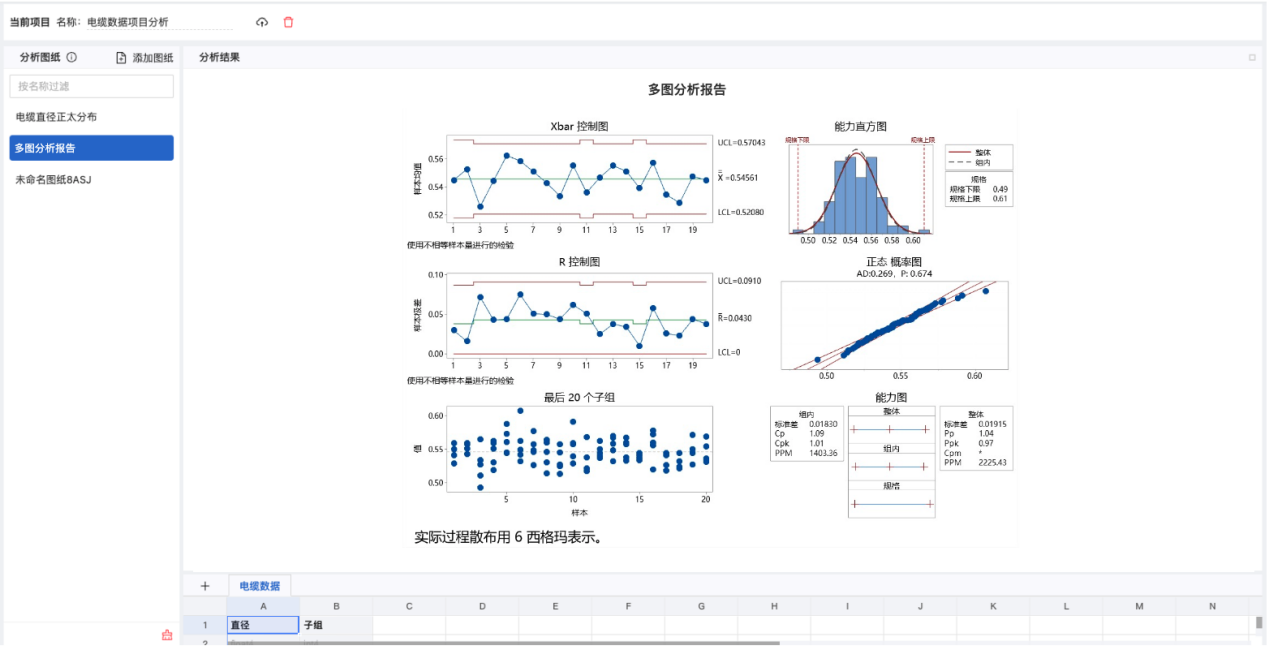

3. 多图分析

将以下质量工具合并到一个显示中,使得过程能力的评估一目了然。

Xbar 或单值图,用于确定过程是否处于受控状态。如果过程未受控,能力指数将失效。

R、S 或 MR 控制图,用于跟踪数据中的变异性并评估过程变异是否可接受。

运行图,用于寻找数据中存在的某种模式的迹象。

概率图,用于验证选定的分布与数据相拟合。

能力直方图和能力图,用于直观比较过程数据的分布与规格展开。包括各种能力统计量,用于对过程能力进行量化评估。

配置项

多图分析报告

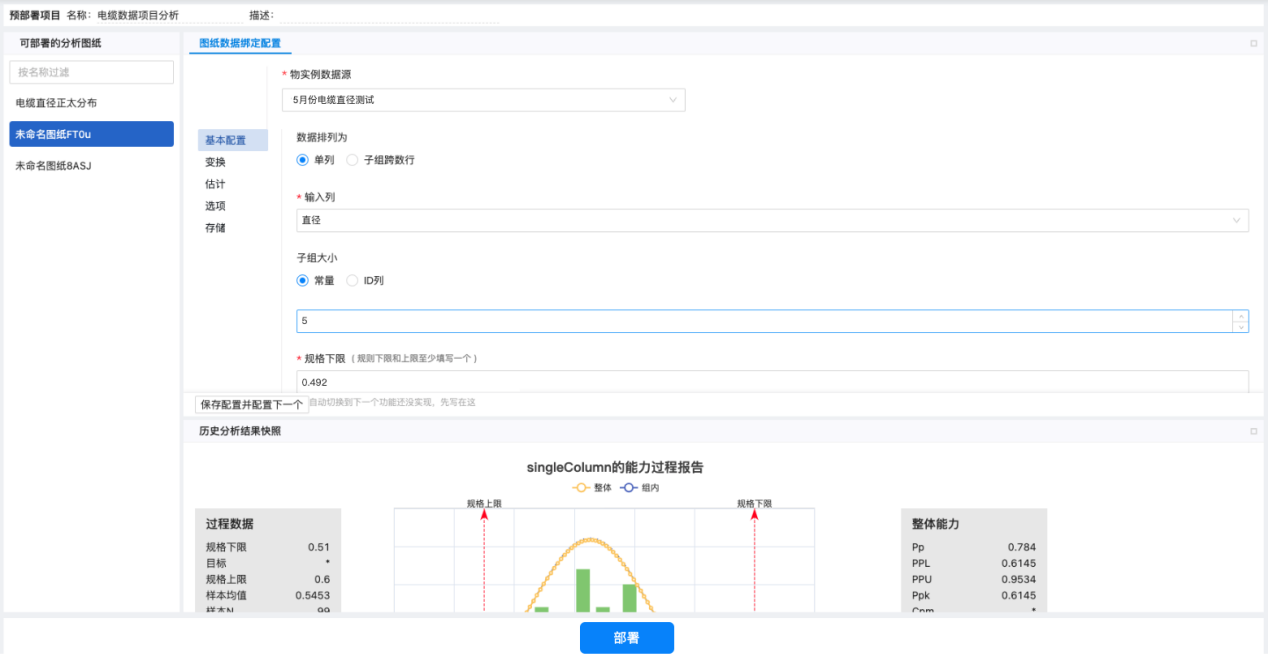

发布为应用

将 SPC 控制图计算得到的控制值,发布为应用,应用接收新的数据进行预测。 寄云 SPC 分析应用可直接选择接收寄云物联网平台或外部厂商的设备数据,对数据进行预测。

监控分析结果

对发布的应用进行监控和生成报告,并支持提供 API 服务的方式供其他业务系统集成应用。

关注寄云公众号

关注寄云公众号