产线生产运行优化系统

产线生产运行优化系统是工业级大数据分析平台,利用物联网、大数据、人工智能等信息技术实现企业生产运营过程中的物联数据采集与传统 IT 系统数据接入、管理、存储与分析。

同时,基于数据与工业机理和专家经验的深度融合,通过 DA 分析建模平台快速构建基于数据智能的应用系统,从而优化原有生产流程和工艺流程,大幅提升企业管理效率。产线生产运行优化系统不仅能够提供高性能的运算引擎,还支持多种工业级别的算法,并提供多种设备健康管理、故障诊断、分析和预测的模型。

需求场景

制造业数字化转型是在业务数据化后利用人工智能、大数据、云计算等新一代信息技术全面融合的过程。在快速发展的离散制造业中,如何面对供需变化带来的生产模式改变,在高速连续性较强的生产过程中,如何对产线的生产过程做动态分析,对生产过程进行有效调优,对设备及产线做数据分析,形成监控、预测、诊断和优化的能力,对于企业发展先进制造和柔性生产的能力有较大的影响。

寄云产线生产运行优化系统基于寄云工业大数据平台,为企业构建统一的数据接入、数据融合、数据治理、数据服务以及数据建模等能力,可以轻松实现对企业业务及生产数据的管理,构建数据标准规范体系、提升数据质量,发挥数据价值,赋能企业数字化转型。适用于多种行业应用场景,包括制造业、医疗、教育等等。

方案优势

- 数据的全流程打通,快速对接异构的数据源。

- 支持跨系统的实时指标计算。

- 支持各类场景的智能分析。

- 数据采集、数据访问、数据模型开发、数据共享方式标准化。

- 支持用户自定义开发各种数据模型。

方案功能

质量大屏

将产线实时状态、设备运行情况、生产状况等关键指标信息以数字化图表展示出来,使人员更直观的获取当前生产信息。

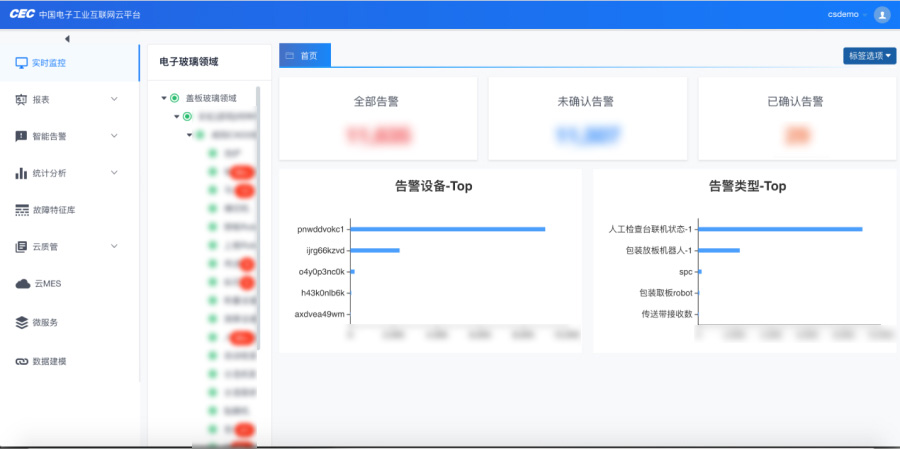

异常告警

支持地图显示,实时显示设备当前位置信息。

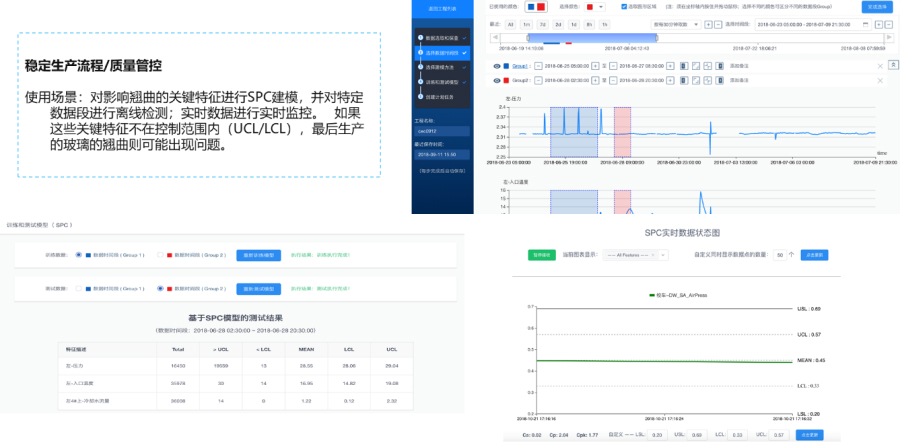

SPC 统计分析

根据历史数据,计算 Cp/Cpk 进行一致性评估;基于规则和历史数据,设定指标和控制门限(SL/CL),并应用于关键结果的在线监测。

工艺参数调优

基于质量检测数据、设备工艺加工数据、来料检测数据,构建质量与参数及其他因素的回归模型,找出可控参数的理想控制区间,形成控制策略。

根因分析与虚拟量测

基于历史数据的机器学习和预制的关联拓扑,自动构建输入指标和输出结果之间的关联模型,并在结果异常的时候自动计算不同贡献因子的权重。基于工艺数据和检测数据的机器学习,可构建工艺数据与检测数据之间跨时间维度的映射关系,实现基于实时工艺数据预测滞后的检测。

异常知识管理

定时对质量异常及相关的设备过程加工数据进行关联性分析,识别质量异常风险分析报表,提醒预防性维护和工艺优化;构建标准异常处置方法库,涵盖设备异常处置、产品异常处置,异常处置涵盖设备调整流程和工艺 IP 模型的更新,对于工艺 IP 模型的更新,按照工艺 IP 模型的数据需求推送标准数据格式包,实现工艺 IP 模型的更新。

一站式 AI 平台

通过便捷的数据分析和建模工具,帮助工程人员快速提取各类设备工程数据,快速的自助开发各类分析模型。

关注寄云公众号

关注寄云公众号